„Was man nicht messen kann, kann man nicht lenken“ ist ein bekanntes Kredo im Bereich des Managements von Organisationen.

Speziell wenn Abläufe und Strukturen komplexer oder umfassender werden, ist eine saubere Messung der relevantesten In- & Outputs unerlässlich, um die Performance eines Systems bzw. einer Organisation objektiv erfassen zu können.

So durfte dahingehend nun auch Support in Form des Aufbaus eines Planzeitmodelles zur industriellen Fertigung für ein Maschinenbau-Unternehmen geleistet werden.

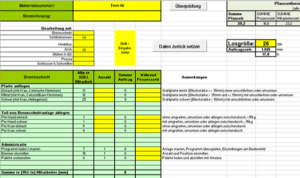

Dabei wurden zu Beginn alle relevanten Technologien und deren Personaleinsatz erfasst. In Form von Multimomentaufnahmen konnte eine erste grobe Abschätzung der tatsächlich wertschöpfenden Arbeitsanteile ermittelt und erste Empfehlung für Verbesserungsansätze abgegeben werden. In weiterer Folge wurden detaillierte Zeitaufnahmen je Technologie durchgeführt und nach MTM gegliedert bzw. in wiederkehrende, individuelle Zeitbausteine zusammengefasst. Davon ließen sich somit auf Minutenbasis für jede Technologie sämtliche Neben- und Rüstzeiten ermitteln. Die Hauptzeiten wurden direkt über die existierenden Programmlaufzeiten (Mechanische Bearbeitungen, Roboterprogramme, Autogenschneidprogramme, Glühzyklen, etc.) ermittelt und dabei auch mögliche hauptzeitparallele Aktivitäten mitberücksichtigt. Technische, organisatorische und persönliche Verteilzeiten wurden an Hand der Erkenntnisse der zuvor getätigten Multimomentaufnahmen sowie üblicher, organisations-wissenschaftlich belegter, Faktoren angesetzt.

Damit gelang es, nicht nur technologiespezifische Einzel-Zeiten, sondern auch komplette Bauteilaufwände für die gesamte Herstellung auf Stundenbasis zu ermitteln. Bauteilunabhängige Rüstzeiten wurden dabei über Lose bzw. Batches umgelegt und auch der wahre, notwendige Personaleinsatz je Produkt abgeleitet.

Nach mehreren Evaluierungen, kleineren technologischen und optisch / anwenderbezogenen Anpassungen, konnte somit das Planzeitmodell offiziell für alle Abteilungen frei geschalten werden. Im Zuge der vom Kunden selbst getätigten, kontinuierlichen Erfassung aller Bauteile parallel zur Fertigung entstand somit ein Planzeitenkatalog für jedes Produkt.

Neben dem Einsatz für eine schichtmäßige, tägliche oder auch wochenmäßige Einteilung der Arbeitsaufträge an Hand dieser Vorgabewerte, bietet dieses Modell auch die Grundlage für eine längerfristige Auslastungsplanung, korrekte Produktkalkulationen und die Erstellung von ersten Effizienz- & Effektivitäts-Kennwerten der betroffenen Fertigung – und damit die Basis für weitere Verbesserungsarbeit.